Dieses Praktikumsprotokoll entstand während meines Physikstudiums im Rahmen des Moduls A-Praktikum. Es wurde von meinem Praktikumspartner und mir erstellt, wobei mein Kommilitone nicht namentlich genannt werden möchte. Das Protokoll wurde zwar testiert, es können sich allerdings dennoch inhaltliche oder grammatikalische Fehler darin befinden. Sollte jemand solche Fehler finden, wäre ich froh wenn er sie mir mitteilt.

Torsionsmodul

Inhaltsverzeichnis

1.2. Elastizitätsmodul, Torsionsmodul und Spannungen

1.3. Schwingungsdifferentialgleichung und Trägheitsmoment

1.5. Zusammenhang zwischen Dreh/Direktionsmoment und Torsionsmodul

2.1. Direktionsmoment D mit Fehler

2.2. Torsionsmodul des Drahts mit Fehler

2.3. Trägheitsmoment des Gestänges ohne Gewichte mit Fehler

3.1. Diskussion und Vergleich mit Literaturwerten

Das Ziel dieses Versuches ist sich mit den Themen Drehschwingung, Trägheitsmoment und Elastizität fester Stoffe, in diesem Fall der Draht eines Drehpendels, auseinanderzusetzen.

1.2. Elastizitätsmodul, Torsionsmodul und Spannungen

Der Elastizitätsmodul E, ist die Proportionalitätskonstante im Hookeschen Gesetz:

E=σ/ε (1.2.1)

und wird mit den Einheiten N/m² angegeben. ε ist dabei die relative Dehnung, welche die durch die Krafteinwirkung erzeugte relative Längenänderung in % angibt. Und σ stellt die Spannung bei Zug, Druck oder Biegung dar. Der Torsionsmodul G, auch Schubmodul genannt, ist eine Materialkonstante und gibt Auskunft über die elastische lineare Verformung eines Bauteils, infolge einer Scherkraft oder Schubspannung. Es wird ebenfalls mit der Einheit N/m² angegeben. Die dabei am Bauteil auftretenden Spannungen sind die Scher- und Torsionsspannung. Sowohl die Zug-, als auch die Druckspannung wirken senkrecht auf ein Bauteil. Wobei bei der Druckspannung das Bauteil von oben und unten zusammengedrückt wird, während es bei der Zugspannung auseinander gezogen wird. Eine Biegung hingegen kommt dann Zustande, wenn mindestens eine der beiden Enden eines Bauteiles gekrümmt wird. Dabei treten immer Druck- und Biegespannungen im Bauteil auf. Bei der Torsionsspannung hingegen, wird das Bauteil, meistens kreisförmig, an seinen Enden befestigt und anschließend wie eine Schraube gedreht. Die Scherspannung erfolgt durch die Belastung mit zwei äußeren Kräften, welche senkrecht zur Längsachse des Teils wirken. Oftmals wird der Werkstoff beim Abscheren mit weiteren Spannungen belastet, was für die Berechnung aber vernachlässigt werden kann, da diese Beeinflussung nur minimale Abweichungen erzeugt.

1.3. Schwingungsdifferentialgleichung und Trägheitsmoment

Lenkt man ein System um den Winkel φ aus, so entsteht das rücktreibende Drehmoment:

Md=-D∙φ (1.3.1)

wobei D die Richtkonstante des Drahtes ist und das Drehmoment Md definiert ist durch:

Md=J∙φ''=F∙r (1.3.2)

dabei ist J das Trägheitsmoment, F die rechtwinklig auf einen Hebelarm wirkende Kraft und r die Hebelarmlänge. Setzt man (1.3.2) nun in Gleichung (1.3.1) ein, dann folgt daraus die Differentialgleichung für harmonische Schwingungen:

J∙φ''=-D∙φ ⇒ φ''=-(D/J)∙φ (1.3.3)

dabei ist φ der Drehwinkel und φ'' die Winkelbeschleunigung. Gelöst wird sie anschließend mit dem Ansatz:

x=A∙sin(ω∙t+φ0) (1.3.4)

wobei A die Amplitude, t die Zeit und ω die Winkelgeschwindigkeit ist. Setzt man dies nun in die Schwingungsdifferentialgleichung ein, folgt dann daraus:

-ω2∙φ+(D/J)∙φ=0 ⇒ ω2=D/J (1.3.5)

wobei ω2 die Eigenfrequenz des Pendels ist. Das Trägheitsmoment ist dabei definiert als der Widerstand eines starren Körpers, gegenüber einer Veränderung seiner Rotationsbewegung, um eine bestimmte Achse. Es wird berechnet mit der Gleichung:

J=m∙r² (1.3.6)

wobei m die Masse des Körpers und r dem Abstand der Achse zum Schwerpunkt entspricht. Es kann aber auch mit Hilfe der Schwingungsdauer und des Direktionsmoment berechnet werden:

T=2∙π∙√(J/D) ⇒ T2=4∙π2∙(J/D) ⇒ T2/J=(4∙π2)/D ⇒ J=(T2∙D)/(4∙π2 ) (1.3.7)

Der Satz von Steiner, welcher zur Trägheitsmomentberechnung eines starren Körpers dient, lautet:

Jx=Js+m∙Rs2 (1.4.1)

Dabei entspricht Jx dem Massenträgheitsmoment bezüglich der Achse x, Js dem Massenträgheitsmoment in Bezug auf einer zu x parallelen Achse durch den Schwerpunkt, m der Körpermasse und Rs dem Abstand der Achse x vom Schwerpunkt S.

1.5. Zusammenhang zwischen Dreh-/Direktionsmoment und Torsionsmodul

Das Direktionsmoment D ist die Proportionalitätskonstante zwischen Md und dem Drehwinkel φ. Es wird berechnet mit der Gleichung:

D=4∙π2∙m∙(Rs22∙Rs12)/(T22∙T12) (1.5.1)

Um diese Gleichung zu erhalten, setzt man die Gewichte einmal außen Rs2 und einmal innen Rs1 an das Gestänge und bestimmt danach die Schwingungsdauern T1 und T2. Die zwei unterschiedlichen Positionen der Gewichte erzeugen dann eine Veränderung des bereits beschriebenen Trägheitsmoments. Nun kann man mit der Gleichung (1.3.7) und dem Satz von Steiner (1.4.1), die Formeln:

T1=2∙π∙√(J1/D)= 2∙π∙√((Js+m∙Rs12)/D) und T2=2∙π∙√(J2/D)=2∙π∙√((Js+m∙Rs22)/D) (1.5.2)

bilden. Quadriert man diese Schwingungsdauern nun und bildet die Differenz zwischen den beiden, dann erhält man die Gleichung (1.5.1). Weiterhin entsteht beim Drehen des Drahtes, welchen man sich auch als eine Zusammensetzung vieler infinitesimal kleiner Hülsen vorstellen kann, eine Schubspannung τ, welche bei einem kleinen Winkel proportional zum Verkippungswinkel γ ist. Die Schubspannung kann also berechnet werden durch:

τ=G∙γ=F/A (1.5.3)

wobei F die Scherkraft ist und A die Fläche darstellt auf der die Kraft wirkt. Des Weiteren ist der Verkippungswinkel einer Hülse, auch Hohlzylinder genannt, definiert durch:

γ=rH∙φ/l (1.5.4)

wobei r der Drahtradius und l die Drahtlänge ist. Weiterhin wird die Fläche A in diesem Fall berechnet mit:

A=2∙π∙rH∙dr (1.5.5)

Nun setzt man (1.5.4) in (1.5.2) ein und anschließend mit (1.5.3) gleich, wobei in (1.5.3) ebenfalls (1.5.5) eingesetzt wird, dann erhält man:

F/(2∙π∙rH∙dr)=(G∙r∙φ)/l ⇒ F=(G∙2∙π∙φ∙rH∙dr)/l (1.5.6)

Wenn man nun noch die Gleichung mit rH multipliziert, dann folgt mit Gleichung (1.3.2):

Md=(2∙π∙φ∙G∙rH3∙dr)/l (1.5.7)

Da man hier noch von einer Hülse und nicht von einem Draht ausging, muss das Ganze noch von null bis r, über rH, integriert werden:

Md=((2∙π∙φ∙G)/l)∙∫0r rH3∙dr=(π∙φ∙G∙r4)/(2∙l) ⇒ G=(2∙l∙Md)/(π∙φ∙r4) (1.5.8)

Setzt man zuletzt dann noch Gleichung (1.3.1) in Gleichung (1.5.8) ein, dann folgt daraus die Endgleichung für die Berechnung des Torsionsmoduls:

G=((2∙D)/π)∙(l/r4) (1.5.9)

2.1. Direktionsmoment D mit Fehler

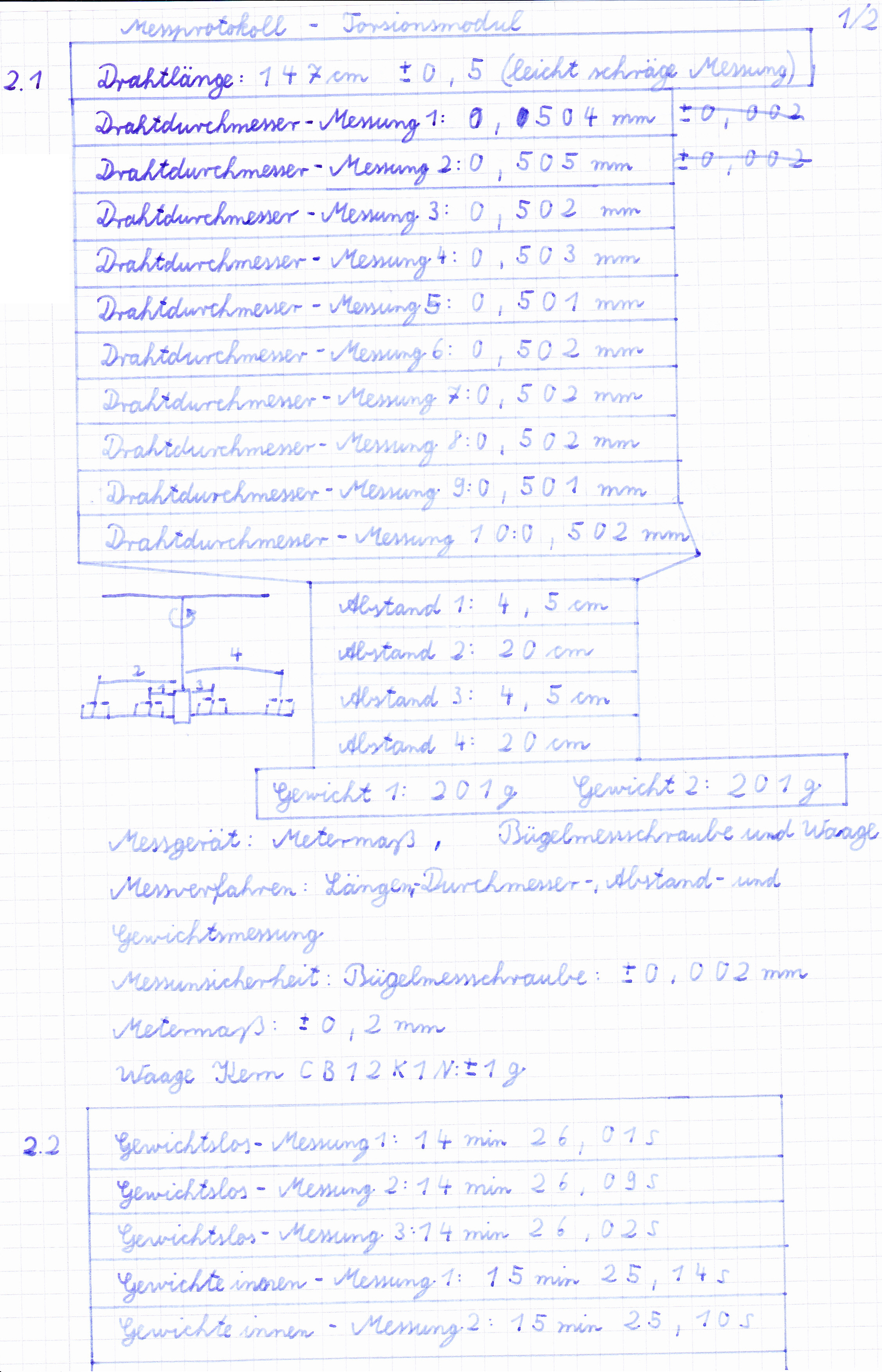

Der Versuchsaufbau und die Durchführung fanden wie im Skript angegeben statt. Die Masse der Gewichte m1 und m2 wurde mit der Waage Kern CB12K1N, welche eine Unsicherheit von ± 1 g für beide Gewichte besitzt, auf jeweils (201 ± 1) g bestimmt.

Tabelle 1: Messwerte für die Schwingungsdauern

Daraus ergibt sich für m=m1+m2 ein Wert von (402 ± 2) g, da sich die absoluten Fehler addieren. Die Abstände der Gewichte R1 (im Protokoll Abstand 1 und 3) und R2 (im Protokoll Abstand 2 und 4) wurden mit einem Metermaß, dessen Ungenauigkeit mit ± 0,2 mm angenommen wird, zu den Werten R1=4,5 cm und R2=20 cm bestimmt. Aufgrund der geringen Größenordnung des Fehlers im Verhältnis zur Größenordnung der Messwerte, kann der Fehler vernachlässigt werden. Die Schwingungsdauer T des Torsionspendels für 30 T wurde mit der Stoppuhr Triple Timer auf zwei Nachkommastellen genau gemessen (die Messung wurde aus Zeitknappheit nur für 30 T, statt den vorgesehenen 50 T, durchgeführt). Für das menschliche Reaktionsvermögen wird ein Fehler von ± 0,2 s angenommen. Der Mittelwert für 30 T wird mit der folgenden Formel berechnet:

TMittel=1/n∙∑(i=1)n Ti=(T1+T2+⋯+Tn)/n (2.1.1)

Daraus ergibt sich für die Schwingungsdauer des Pendels ohne Gewichte 30 TMittel 1=866,04 s. Da die Anwendung der Standardabweichung bei so wenigen Messwerten nicht sinnvoll ist, wird für den Fehler die größte Abweichung der Messwerte zum Mittelwert verwendet und der systematische Fehler von ± 0,2 s addiert. Demnach ergibt sich 30 T1=(866,04±0,25) s und daraus T1=(28,868±0,008) s. Für die Schwingungsdauer des Pendel mit Gewichten innen ergibt sich nach dem gleichen Verfahren TG1=(30,838±0,008) s und mit Gewichten außen TG2=(54,875±0,009) s. Mit der bereits im Skript und den Grundlagen beschriebenen Herleitungen erhält man folgende Formel für das Direktionsmoment D:

D=4∙π2∙m∙(R22-R12)/(TG22-TG12) (2.1.2)

Setzt man nun die bekannten Werte ein, so ergibt sich:

Dbest=0,000292528819 Nm≅0,0002925 Nm=292,5∙10-6 Nm

Fehlerrechnung:

δD=|(∂D/∂m)∙δm|+|(∂D/∂R1)∙δR1|+|(∂D/∂R2)∙δR2|+|(∂D/∂TG1)∙δTG1|+|(∂D/∂TG2)∙δTG2|=4∙π2∙((2∙m∙(δR1∙R1+δR2∙R2)+δm∙(R22-R12))/(TG22-TG12)+(2∙m∙(δTG1∙TG1+δTG2∙TG2)∙(R22-R12))/(TG22-TG12)2=0,000001297855 Nm≅0,0000013 Nm=1,3∙10-6 Nm

D=DBest±δD=(292,5±1,3)∙10-6 Nm

2.2. Torsionsmodul des Drahts mit Fehler

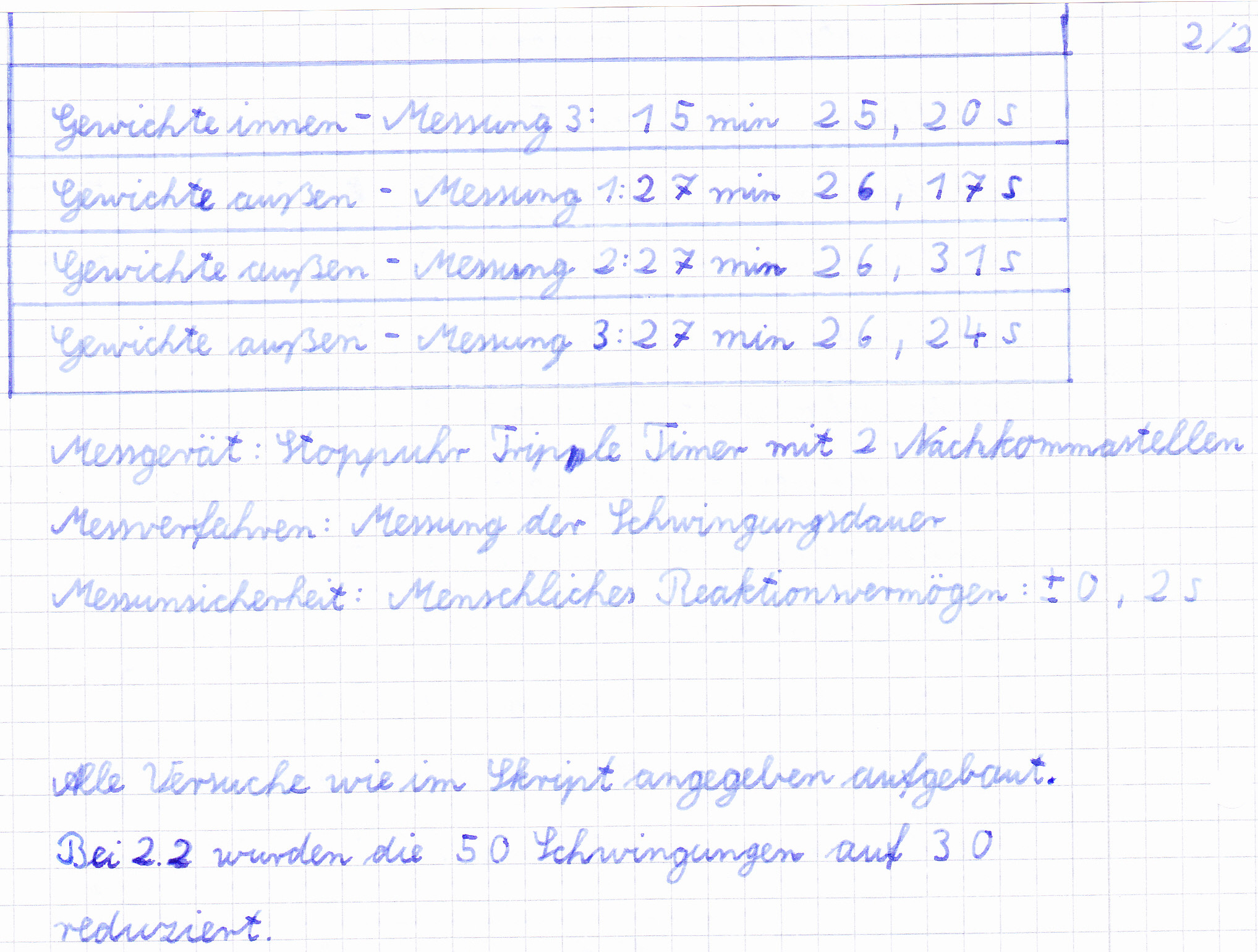

Der Versuchsaufbau und die Durchführung fanden wie im Skript angegeben statt. Die Messung der Länge des Drahtes l erfolgte mit dem bereits zuvor verwendeten Metermaß und ergab einen Wert von (147,0 ± 0,5) cm. Da aufgrund der Befestigung des Drahtes das Metermaß leicht schräg angesetzt werden musste ergibt sich zusammen mit dem Fehler des Metermaßes ein Messfehler von ± 0,52 cm und folglich ein Messwert von (147,0 ± 0,5) cm. Für die Messung des Drahtdurchmessers wurde eine Mikrometerschraube (Bügelmessschraube) mit einer Messungenauigkeit von ± 0,002 mm verwendet. Die damit ermittelten Messerwerte können der links abgebildeten Tabelle entnommen werden. Für die Mittelwertberechnung gilt die Formel:

| Messung |

Drahtdurchmesser in mm |

| 1 |

0,504 ± 0,002 |

| 2 |

0,505 ± 0,002 |

| 3 |

0,502 ± 0,002 |

| 4 |

0,503 ± 0,002 |

| 5 |

0,501 ± 0,002 |

| 6 |

0,502 ± 0,002 |

| 7 |

0,502 ± 0,002 |

| 8 |

0,502 ± 0,002 |

| 9 |

0,501 ± 0,002 |

| 10 |

0,502 ± 0,002 |

Tabelle 2: Messwerte Drahtdurchmesser

xMittel=1/n∙∑(i=1)n xi =(x1+x2+⋯+xn)/n (2.2.1)

Durch Einsetzen der ermittelten Messwerte ergibt sich daraus ein Mittelwert von 0,5024 mm. Die genaue Bestimmung der Standardabweichung σ erfolgt dann mittels der Formel:

σx=√(1/n∙∑(i=1)n (xi -xMittel)2) (2.2.2)

und ergibt 0,0012 mm. Die Standardabweichung des Mittelwertes wird nun berechnet durch:

σx Mittel=σx/√n (2.2.3)

und man bekommt σx Mittel=0,0004 mm als Ergebnis. Der Drahtdurchmesser, auf der Grundlage der zehn erfolgten Messungen, liegt damit bei x=(0,5024±0,0024) mm und der Radius bei r=(0,2512±0,0012) mm. Der Torsionsmodul wird nun, wie bereits in den Grundlagen beschrieben, mit der Formel:

G=((2∙D)/π)∙(l/r4)

errechnet. Daraus folgt dann:

Gbest=(2∙0,0002925 Nm/π)∙(1,47 m/(0,0002512 m)4)=68745581180 N/m2

Fehlerrechnung:

δG=|(∂G/∂D)∙δD|+|(∂G/∂l)∙δl|+|(∂G/∂r)∙δr|=((2∙D∙l)/(π∙r4))∙(δD/D+δl/l+(4∙δr)/r)=1852974255 N/m2

G=(68745581180±1852974255) N/m2 =(68,7±1,9) GN/m2

2.3. Trägheitsmoment des Gestänges ohne Gewichte mit Fehler

Durch eine Messung der Schwingungsdauer ohne Zusatzgewichte, kann das Trägheitsmoment des Gestänges mit der Formel (1.3.6) berechnet werden. Daraus ergibt sich dann:

Jbest=((28,868s)2∙0,000292528827 Nm)/(4∙π2)=0,006175076104 kg∙m2≅0,00618 kg∙m2=6,18∙10-3 kg∙m2

Fehlerrechnung:

δJ=|(∂J/∂T)∙δT|+|(∂J/∂D)∙δD|=(D∙T∙δT)/(2∙π2)+(T2∙δD)/(4∙π2)=0,000030961921 kg∙m2≅0,00003 kg∙m2=0,03∙10-3 kg∙m2

J=Jbest+δJ=(6,18±0,03) g∙m²

3.1. Diskussion und Vergleich mit Literaturwerten

Da der Stahl, aus dem der Draht besteht, nicht bekannt ist, wurden aus dem Demtröder die Literaturwerte für normalen Stahl entnommen, welche bei GStahl=42 bis 83 GN/m2 liegen. Die errechneten Werte für G=(68,7±1,9) GN/m2 weichen dabei nicht signifikant von den Literaturwerten ab. Daraus lässt sich schließen, dass keine größeren systematischen Fehler vorliegen. Für die restlichen Endergebnisse konnten keine Literaturwerte ermittelt werden. Da allerdings für die Berechnung von G und J, D erforderlich ist, lässt sich darauf schließen, dass sowohl für D als auch für J die errechneten Werte korrekt sind.

3.2. Verbesserungsmöglichkeiten

Um den Durchmesser des Drahtes genauer zu bestimmen, könnten weitere Wertepaa-re aufgenommen und eine präzisere Bügelmessschraube verwendet werden. Genauso könnte die exakte Länge des Drahtes und der Abstände des Gestänges mit einem prä-ziserem Messgerät, z. B. ein Lasermessgerät, besser gemessen werden. Des Weiteren wäre es mit einer genaueren Waage möglich, die Masse der Zusatzgewichte präziser zu ermitteln. Außerdem könnten man die Gesamtmasse der beiden Gewichte messen, statt die einzelnen Gewichte, da sich auf diese Weise keine Fehler der Gewichte addie-ren. Auch eine Erhöhung der Anzahl der gemessenen Schwingungen würde das Ergebnis präzisieren.

Der ermittelte Wert für das Direktionsmodul:

D=(292,5±1,3)∙10-6 Nm

der Wert für den Torsionsmodul liegt bei:

G=(68,7±1,9) GN/m2

und für das Trägheitsmoment wurde der folgende Wert ermittelt:

J=(6,18±0,03) g∙m²

- Agerer, M. S. (kein Datum). Maschinenbau-Wissen. Abgerufen am 9. September 2014 von Maschinenbau-Wissen: http://www.maschinenbau-wissen.de/skript3/mechanik/festigkeitslehre/155…

- Demtröder, W. (2013). Experimentalphysik 1 - Mechanik und Wärme (6., neu bearbeitete und aktualisierte Ausg.). Springer-Verlag.

- Erdmann, M. (2011). Physik Denken - Exprimentalphysik 3 - Schwingungen, Wellen, Körperdrehungen (1. Ausg.). Springer-Verlag.

- Fischer, U., Gomeringer, R., Heinzler, M., Kilgus, R., Näher, F., Oesterle, S., et al. (2008). Tabellenbuch Metall (44., neu bearbeitete Ausg.). Haan-Gruiten: EUROPA LEHRMITTEL.

- Hofsäss, H. C. (kein Datum). Universität Göttingen. Abgerufen am 6. Oktober 2014 von Universität Göttingen: https://lp.uni-goettingen.de/get/text/5136

- Hohenstein, J., Ignatowitz, E., Köhler, D., Köhler, F., Mahr, G., Pahl, H.-J., et al. (2007). Tabellenbuch für Metallbautechnik (5. erweiterte Ausg.). Haan-Gruiten: EUROPA LEHRMITTEL.

- Tipler, P. A. (2000). Physik (3. korrigierte Ausg.). Spektrum Akademischer Verlag.